【 微信扫码咨询 】

【 微信扫码咨询 】

传统液压缸或气缸依赖气压/液压系统驱动,虽能输出大推力,却存在响应慢、控制精度低(通常误差在±0.1mm级)、能耗高(空载时仍需维持系统压力)等问题。

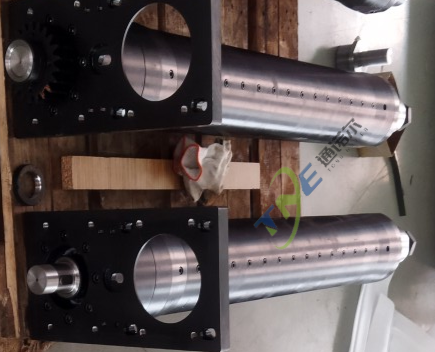

而直流电动缸通过"电机+滚珠丝杠/同步美契合工业4.0对设备"精准执行"的基础要求。

带"的纯电驱动结构,配合伺服控制系统,将"动力传输"升级为"精准控制"。

直流电动缸定位精度可达±0.01mm甚至更高,速度调节范围覆盖0.01~2m/s,且支持毫秒级响应,完

更关键的是,直流电动缸天然具备"数字化基因"。

直流电动缸内置的编码器可实时反馈位移、速度、负载等参数,通过工业以太网(如PROFINET、EtherCAT)与PLC、MES系统直连,既能接收上层系统的控制指令(比如"将物料推送至坐标X=500mm,Y=300mm"),又能将运行状态(如当前位置偏差、电机温度、能耗数据)反向传输至云端。

这种"双向数据流"能力,让直流电动缸不再是一个孤立的执行元件,而是成为智能工厂神经末梢的"感知-执行一体化节点"。

工业4.0时代,多品种、小批量的生产模式成为主流,对产线的柔性调整能力提出了更高要求。传统机械传动系统结构固定,调整难度大、耗时久,而直流电动缸的模块化设计与灵活控制特性,完美适配了这一需求。

直流电动缸支持行程、推力、安装方式等多维度定制,可根据不同产品的生产需求,快速组合出适配方案。

借助总线控制技术,无需改动硬件结构,只需修改软件参数,就能调整运动速度、加减速曲线和行程范围,实现生产线的快速切换。

直流电动缸这种柔性让企业能够用一条产线满足多种产品的生产需求,既降低了产线改造的时间成本和资金投入,又提升了市场响应速度,从容应对订单的多样化变化。

网站二维码

网站二维码

微信二维码

微信二维码

网站地图 苏州通诺尔智能科技有限公司 版权所有 2008-2021 苏ICP备2021049911号